安全可靠的电池接触:电池模块生产的创新解决方案

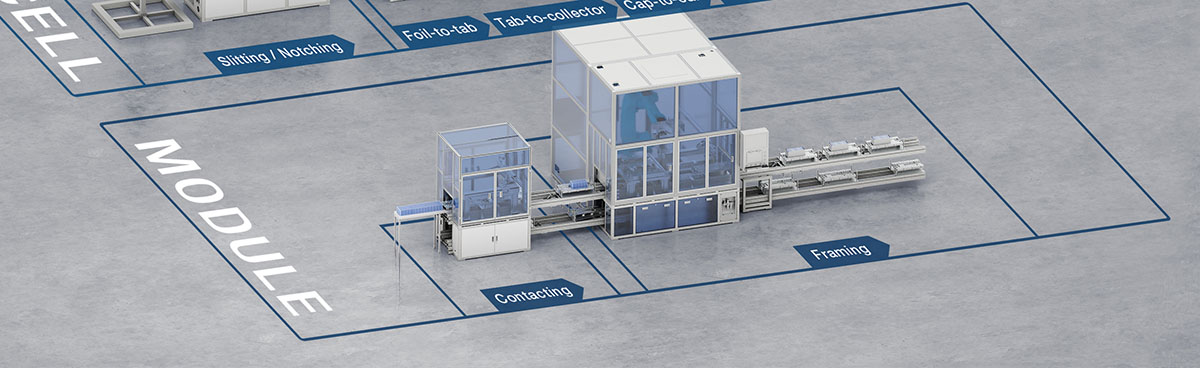

从单个电池单元开始,工艺链一直延伸到电池模块的制造。然后,这些电池模块被组合到铝或钢制成的金属框架(即所谓的电池组)中,再粘合到电池托盘上。

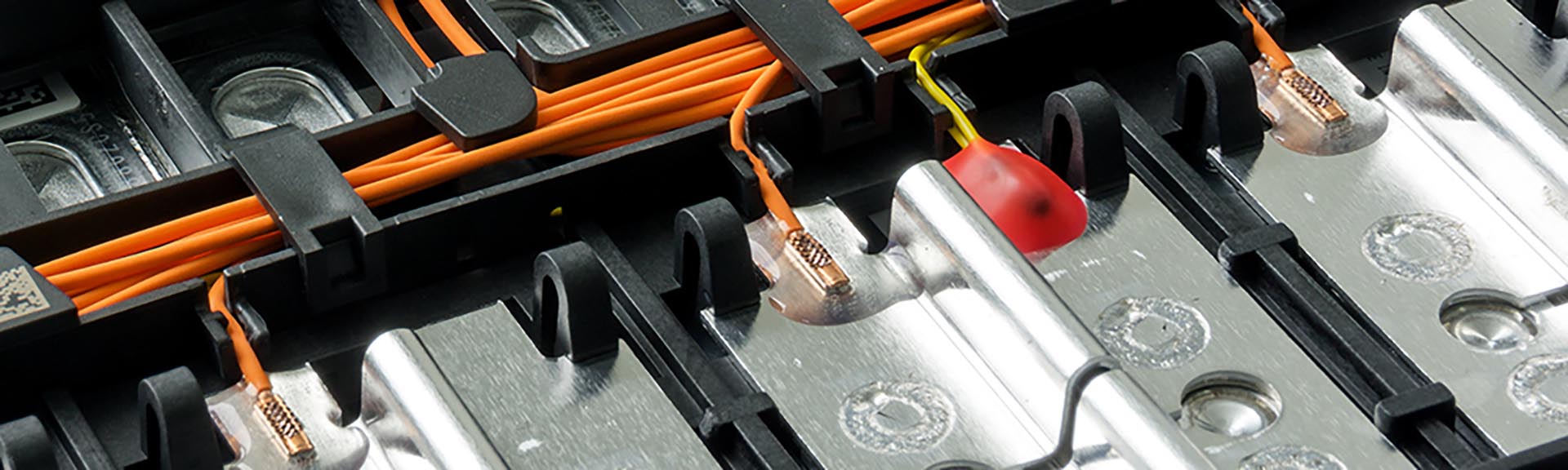

在上述工艺步骤中,有一个与安全有关的关键工序:单个电池单元的接触。在此,电池连接器必须牢固地焊接到单个电池上。这涉及到重叠接头处的工字接缝。这种连接非常危险,因为无法目测两片电池板是否连接。这被称为 "假朋友 "类型的缺陷

电池模块生产步骤的解决方案

为了提供能承受机械载荷的高质量部件,满足焊点标准要求,避免焊点断裂或出现裂纹,并符合产品规格,必须检查焊点的几个特征。任何针孔都必须检测出来,因为严密性是至关重要的;检查焊缝底部填充物是否能承受机械载荷;检查焊缝底部切口是否能防止缺口效应和裂缝;检查焊缝宽度是否能控制焦点位置。

我们的 CHRocodile CLS 2 线传感器是应对所有这些挑战的解决方案,它可以在一条线上测量整个形貌,甚至可以测量小于 5 µm 的特征,而且测量速度极快。

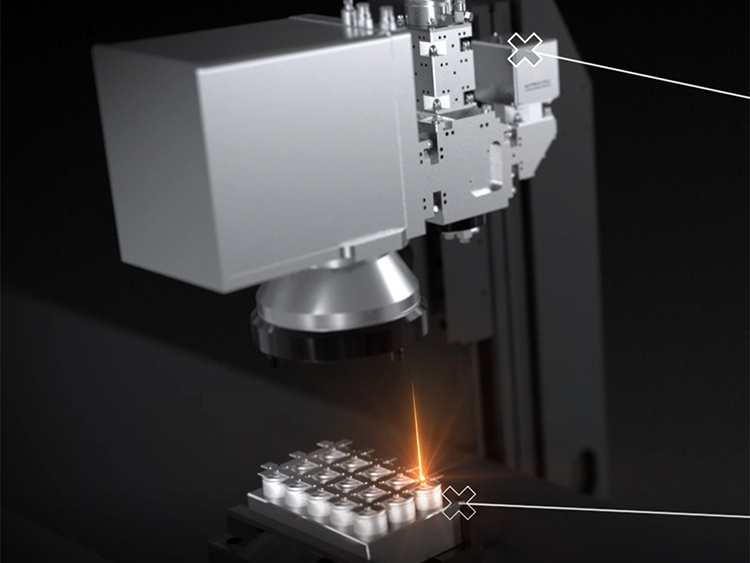

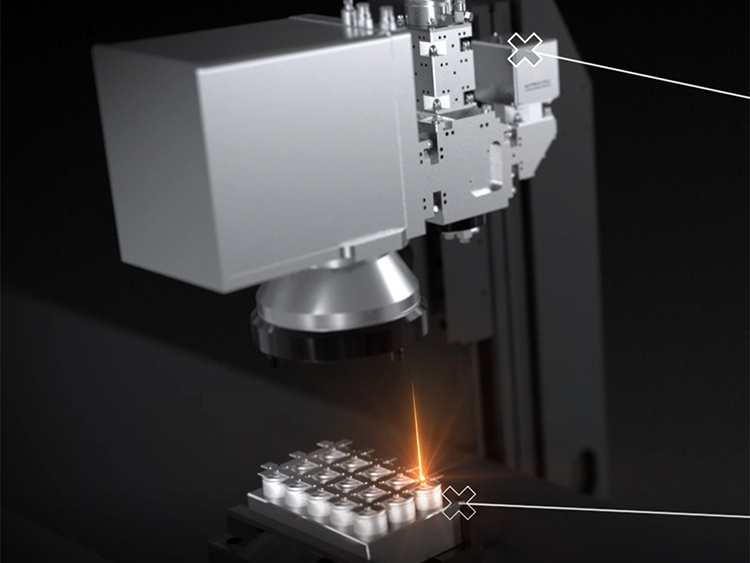

在传统的圆形电池、圆柱形电池中,电极箔被卷起并密封在金属外壳中。在下游工序中,电池相互接触,使其日后能够充分发挥性能。在接触圆柱形电池时,激光焊接的层非常薄,在100至400μm之间。精确可重复的加工非常重要,并且结合在线实时过程监控,可提高生产线的过程可靠性。电池生产的成本、质量以及产量都能得到优化。

电动汽车电池组越来越多地使用紫外线固化或环氧涂料。这种涂料涂层的厚度需要测量,因为这是一项强制性要求同时在电池组角度等关键部位也尤为重要。遗憾的是,现有的接触式测量只能提供较低的可重复水平,并且高度依赖于操作人员。

Precitec旗下Enovasense公司的激光光热技术是测量电池单元涂料涂层厚度的理想解决方案,该技术能够以出色的精度测量整个表面。该技术可实现非接触性、非破坏性、非侵入性、非辐射性的涂层厚度测量,重复性极佳,测量过程快速且高效经济。该设备结构紧凑,重量轻,易于集成到生产流程中,可通过在线或离线测量提高流程质量。如果将传感器嵌入到全自动三轴工作站HKL2中,则可通过预编程循环在几秒种内完成多个测量点的测量。

详细信息可通过填写表格下载。

在后续步骤中,单个电池模块被组合成电池盒。为了减轻车身重量,这些电池盒是由5XXX和6XXX系列的高强度铝合金组成。热裂纹和飞溅是目前加工过程中最大的挑战。因此,使用高精度的质量监控系统对铝结构的低裂纹和低孔隙率激光焊接至关重要。

查看更多信息

在生产过程中,电池盒被放置在整个车底护板上。通过在高强度材料上进行局部焊接加固,可确保电池模块的永久固定和有效保护。智能化和自动化的激光焊接系统值得信赖,它具有高度动态的光束引导、有针对性地减少热量输入,从而优化焊缝形状。激光焊接结束后立即对焊缝进行评估。