用于电动驱动装置中的电力电子器件的可靠焊点

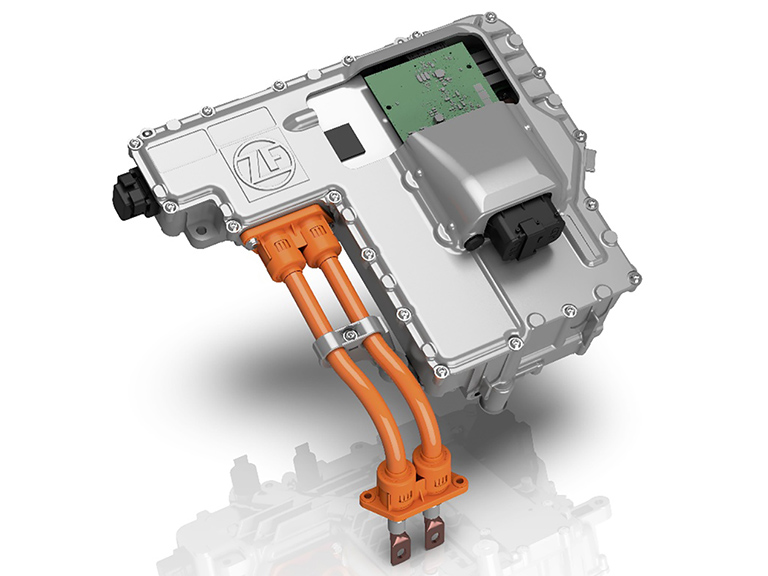

电力电子设备是电力驱动的重要组成部分。它将牵引能从电池或燃料电池传导到电动机,将电流从直流转换为交流。

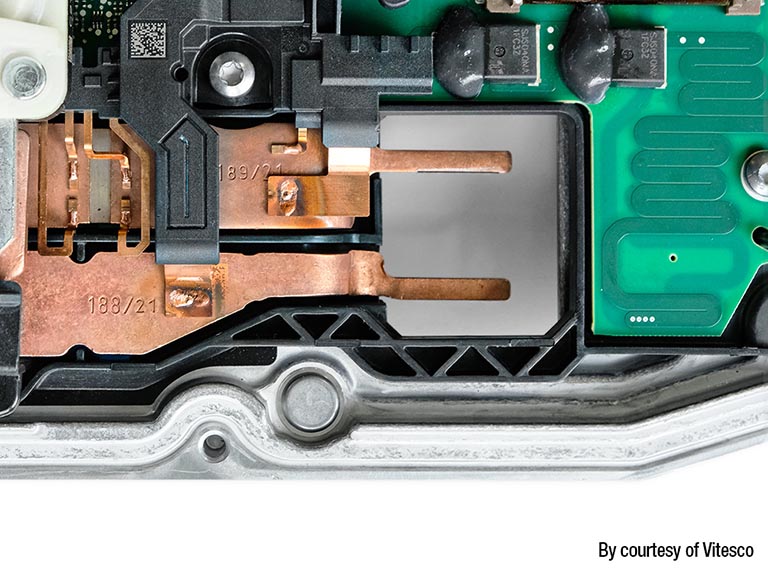

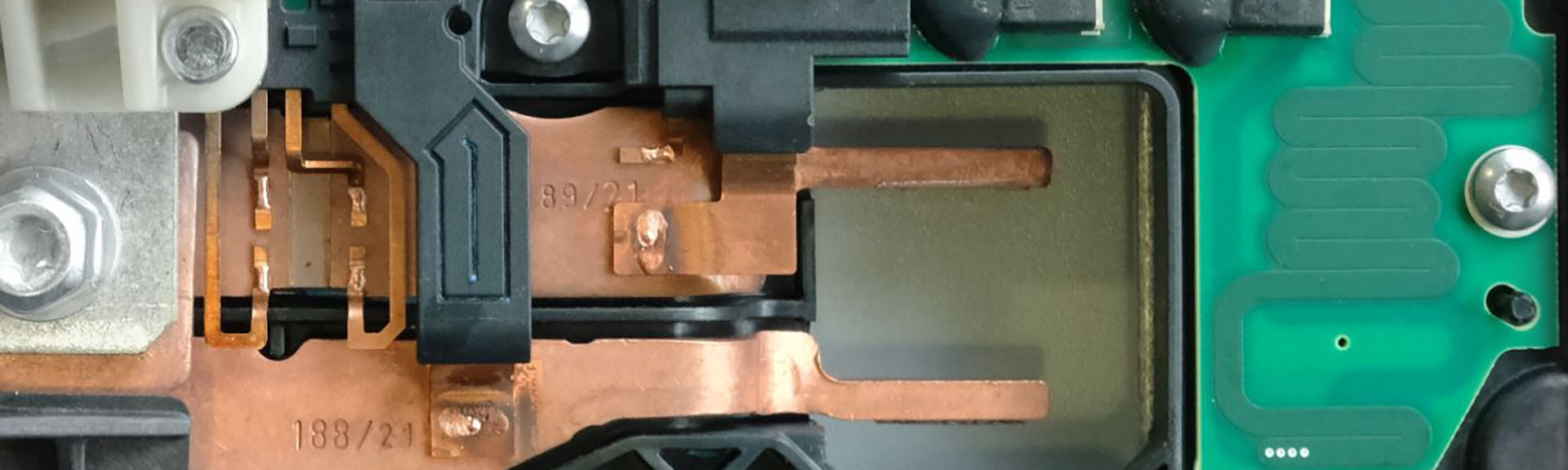

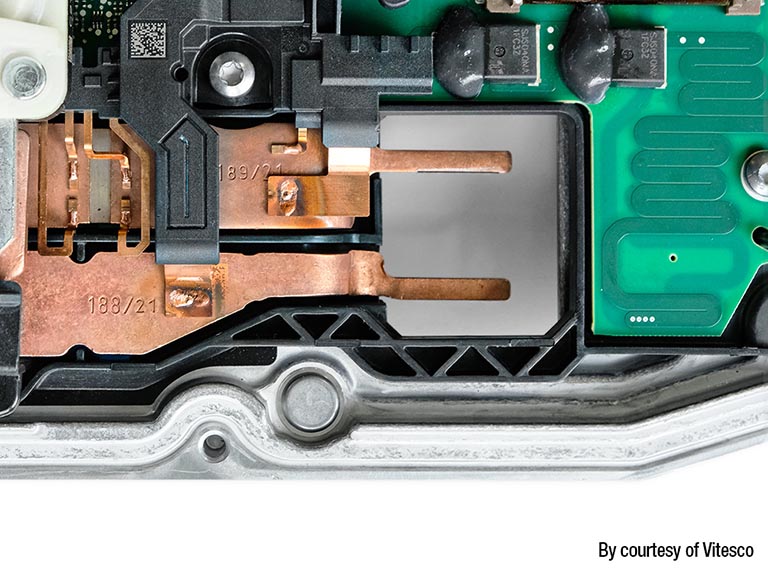

需要焊接的部件主要是厚度在0.5-3mm之间的铜板。在大电流流动的区域,高质量的焊接水平至关重要。焊接飞溅物和飞散的微粒可能会导致短路,从而造成元件故障。此外,焊缝还需要有很高的机械强度,以应对客户现场运行时产生的振动。

电力电子制造生产步骤的解决方案

对于端子触点的激光焊接,现代生产线依赖于精确而温和的微焊接工艺。这些工艺尤其适用于对热敏感的电子元件的精确接触。为确保焊点始终保持高质量和高可靠性,过程监控至关重要。焊接参数可实时控制,并根据需要进行调整,以达到最佳效果。即使在高精度和高速度的双重要求下,也能始终实现完美的焊点。

查看更多信息

激光焊接IGBT(绝缘栅双极晶体管)电路板是电力电子模块生产中的一个重要步骤。激光焊接技术提供了一种精确、快速和自动化的方式,将IGBT模块的端子连接到散热器上。过程监控是关键所在,因为焊接质量不佳会导致模块出现故障。通过集成实时监控功能,可以快速识别并纠正错误源。这样就能确保焊接接头始终保持高质量。

查看更多信息

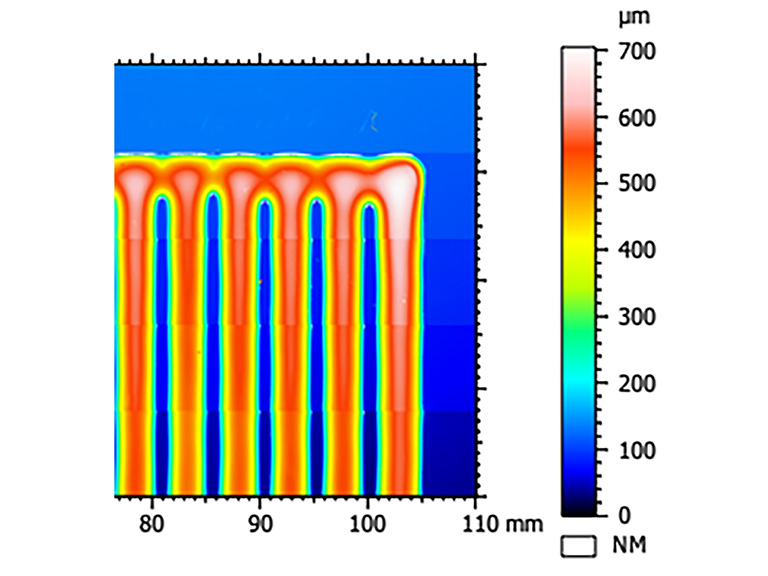

电动汽车动力电子控制单元的外壳密封质量必须经过密封严密性检测。在这里,检测技术必须检查无气泡点胶、无间断垫片沉积以及密封应用过程中所需的形状、宽度和位置。

我们的 CHRocodile CLS 2 线阵传感器可以满足所有这些要求。它可以高精度、高速度地测量电力电子装置的整个外壳。其非接触、无损测量技术是理想的选择,即使在垫片坡度较大的情况下也是如此。

印刷电路板(PCB)表面涂有规定厚度的保护漆,以达到保护和绝缘的目的。必须符合厚度规范。超薄塑料涂层的厚度(15-7,600 µm)必须以要求的精度进行测量。另外一个挑战是测量周期短,需要在不同地点进行测量。

我们的飞点扫描仪 310 就是应对这些挑战的解决方案,它可以进行超精确测量,并确保较短的周期时间和较高的产量。

查看更多信息

3D 封装技术需要高精度的线环和键合高度 3D 测量。最终键合质量的形貌检测对于确保半导体的正常工作也至关重要。一个具体的挑战是超小直径的线弧。此外,传统的 2D 成像技术并不适合检查交叉线弧的弧高。

CHRocodile CLS 2Pro 线阵传感器是我们为检测线弧回路和键合高度以及线弧交叉提供的解决方案,它是测量半导体应用中形貌的理想之选。该传感器的高角度特性能够精确测量线环和焊接凸点等圆形形状的形貌,而高达每秒 4320 万像素和每秒 36000 条线的快速数据采集率确保了较短的周期时间。